Contenidos en este artículo

El análisis de riesgo en salas limpias es un proceso fundamental para garantizar la seguridad y calidad en la producción de productos sensibles, como los farmacéuticos y dispositivos médicos. Las salas limpias son entornos controlados diseñados para mantener bajos niveles de contaminación por partículas, lo cual es crucial en industrias donde la pureza es esencial para la seguridad del producto final. El análisis de riesgo en estas áreas permite identificar, evaluar y mitigar los peligros potenciales que podrían comprometer la integridad del entorno controlado, asegurando así el cumplimiento de las normativas y estándares internacionales.

¿Cómo se Realiza el Análisis de Riesgo en Salas Limpias?

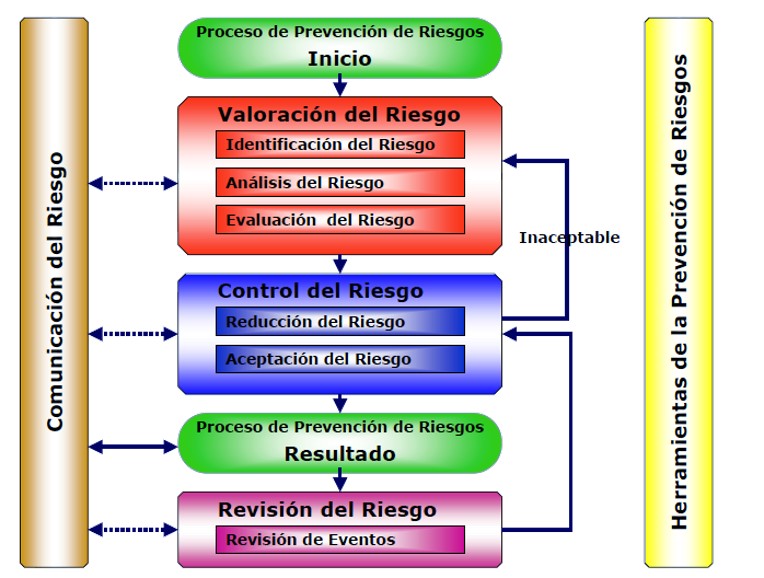

El análisis de riesgo en salas limpias es un proceso estructurado y detallado que tiene como objetivo identificar, evaluar y mitigar los riesgos asociados con la contaminación y otros factores que podrían comprometer la seguridad y la calidad en un entorno controlado. Este proceso es fundamental para garantizar que las salas limpias cumplan con los estrictos estándares de calidad requeridos en industrias como la farmacéutica, la biotecnología, la microelectrónica y la fabricación de dispositivos médicos.

Etapas Clave

1. Identificación de Peligros

La primera fase del análisis de riesgo en salas limpias consiste en identificar todos los posibles peligros que podrían afectar la integridad del ambiente controlado. Estos peligros pueden clasificarse en varias categorías:

- Contaminación Particulada: Incluye partículas en el aire que pueden ingresar a la sala limpia desde fuentes externas o ser generadas internamente por personas, procesos o equipos.

- Contaminación Microbiana: Se refiere a la presencia de microorganismos que podrían contaminar los productos o procesos sensibles.

- Fallas en el Sistema de Filtración de Aire: Problemas con los filtros HEPA o ULPA, que son cruciales para mantener el aire limpio en la sala, pueden ser un riesgo significativo.

- Errores Humanos: Las actividades del personal, incluyendo la manipulación incorrecta de materiales o la no adherencia a los protocolos de vestimenta, pueden introducir contaminantes.

- Equipos y Materiales: La entrada de equipos no esterilizados o el uso de materiales contaminados puede comprometer la pureza del ambiente.

2. Evaluación de la Probabilidad y Severidad

Una vez identificados los peligros, el siguiente paso es evaluar tanto la probabilidad de que ocurra cada uno de estos peligros como la severidad de su impacto si llegara a materializarse. Esta evaluación se lleva a cabo utilizando metodologías estandarizadas, como el análisis de modo y efectos de falla (FMEA, por sus siglas en inglés), que permite clasificar los riesgos en función de:

- Probabilidad: La frecuencia con la que un peligro específico podría ocurrir en las operaciones diarias.

- Impacto: La magnitud del daño que podría causar el peligro en caso de que ocurra, considerando tanto los efectos en la calidad del producto como en la seguridad del entorno.

- Detección: La capacidad de los sistemas actuales para detectar el peligro antes de que cause un daño significativo.

3. Determinación de los Controles Existentes

En esta etapa, se revisan los controles y procedimientos existentes diseñados para mitigar los riesgos identificados. Esto incluye la evaluación de:

- Sistemas de Filtración y HVAC: La eficacia de los filtros HEPA y ULPA, así como el diseño del flujo de aire, son críticos para minimizar la contaminación particulada y microbiana.

- Procedimientos Operativos Estándar (SOPs): La existencia y adherencia a SOPs bien definidos que regulan el comportamiento del personal, la limpieza de equipos y áreas, y el manejo de materiales.

- Monitoreo y Validación Continua: Sistemas de monitoreo ambiental que rastrean continuamente los niveles de partículas y la presencia de contaminantes, permitiendo respuestas rápidas en caso de desviaciones.

4. Análisis de Riesgo Residual

El análisis de riesgo residual se refiere a la evaluación de los riesgos que permanecen después de que se han implementado los controles existentes. Esta etapa es crucial para determinar si los riesgos residuales son aceptables o si se requieren medidas adicionales para reducirlos a un nivel aceptable. Este análisis puede incluir:

- Simulaciones y Pruebas: Realización de pruebas de estrés en el sistema de filtración de aire y simulaciones de contingencias para ver cómo responderían los sistemas en caso de fallas.

- Evaluación de Desempeño del Personal: Revisión de la capacitación del personal y su adherencia a los procedimientos establecidos para identificar posibles áreas de mejora.

5. Implementación de Medidas Correctivas y Preventivas (CAPA)

Si el análisis revela riesgos inaceptables, se deben desarrollar y aplicar medidas correctivas y preventivas (CAPA) para abordarlos. Estas medidas pueden incluir:

- Actualización de Equipos: Reemplazo o mejora de los sistemas de filtración, HVAC u otros equipos críticos para mejorar su rendimiento.

- Revisión y Optimización de SOPs: Actualización de los procedimientos operativos para incluir mejores prácticas identificadas durante el análisis de riesgo.

- Capacitación Adicional del Personal: Implementación de programas de formación y reentrenamiento para asegurar que todo el personal esté al día con los protocolos de sala limpia.

6. Documentación y Revisión Continua

El análisis de riesgo no es un proceso estático; debe ser documentado cuidadosamente y revisado periódicamente para garantizar que siga siendo relevante y efectivo. Esta documentación incluye:

- Registros de Análisis de Riesgos: Documentación detallada de todos los riesgos identificados, evaluaciones de probabilidad y severidad, y las medidas de control implementadas.

- Informes de Monitoreo Continuo: Resultados de pruebas y monitoreos regulares que demuestren la eficacia de las medidas implementadas.

- Revisiones Periódicas: Revisión regular del análisis de riesgos y los controles para adaptarse a cambios en las operaciones, tecnología o normativas.

Vigilancia Constante y Control Ambiental para evitar Contaminaciones

Un aspecto crítico en la gestión de Riesgos en Salas Limpias

Un ejemplo impactante de la importancia de estas medidas es el caso de 2012, donde una contaminación por moho en viales estériles resultó en un brote de meningitis fúngica que afectó a cientos de personas. Este incidente destaca cómo incluso pequeñas fallas en el control ambiental pueden tener consecuencias devastadoras, subrayando la necesidad de estrategias de monitoreo rigurosas y efectivas para garantizar la seguridad del producto y del paciente

Normativas Aplicadas en el Análisis de Riesgo en Salas Limpias

El cumplimiento de las normativas internacionales es esencial para el éxito en el análisis de riesgo en salas limpias. Las principales normativas que regulan estos entornos incluyen:

- ISO 14644: Este conjunto de normas proporciona los criterios para la clasificación de la limpieza del aire en salas limpias y otros entornos controlados. Específicamente, ISO 14644-1 y ISO 14644-2 cubren los requisitos para la clasificación y la especificación de salas limpias, mientras que ISO 14644-3 establece los métodos para pruebas de rendimiento, incluyendo la integridad de los filtros HEPA.

- GMP (Good Manufacturing Practices): Las Buenas Prácticas de Manufactura son un conjunto de normas que aseguran que los productos son consistentemente producidos y controlados conforme a los estándares de calidad apropiados. En el contexto de las salas limpias, GMP proporciona directrices para la gestión de la contaminación, control de procesos, y la validación de sistemas críticos.

- EN 1822: Esta normativa se centra en los filtros HEPA y ULPA, que son esenciales en la filtración de aire en salas limpias. Define los procedimientos de prueba para la eficiencia y la detección de fugas, asegurando que los filtros funcionen a un nivel óptimo.

- 21 CFR Part 11: Regulación de la FDA que establece los criterios bajo los cuales se deben manejar los registros electrónicos y las firmas electrónicas. Aunque no se refiere directamente a las salas limpias, es relevante en el contexto de la trazabilidad y la integridad de los datos dentro de entornos de manufactura controlados.

Servicios de Cercal Group en Análisis de Riesgo en Salas Limpias

Cercal Group ofrece una gama integral de servicios especializados en el análisis de riesgo para salas limpias, adaptados a las necesidades específicas de diversas industrias, especialmente en los sectores farmacéutico y biotecnológico. Estos servicios incluyen:

- Evaluación Integral de Riesgos: Cercal Group realiza un análisis exhaustivo de las instalaciones, procesos y procedimientos para identificar posibles fuentes de contaminación y evaluar los riesgos asociados. Este análisis se basa en metodologías avanzadas y estándares internacionales, garantizando una cobertura completa de todos los aspectos críticos que pueden impactar la integridad de la sala limpia.

- Auditorías de Cumplimiento Normativo: Cercal Group lleva a cabo auditorías detalladas para asegurar que las instalaciones cumplan con las normativas y estándares relevantes, como ISO 14644, GMP (Good Manufacturing Practices) y otras regulaciones específicas del sector. Estas auditorías permiten identificar áreas de mejora y asegurar que las salas limpias operen dentro de los parámetros de calidad exigidos.

- Implementación de Medidas Correctivas y Preventivas (CAPA): Basándose en los resultados del análisis de riesgo, Cercal Group ayuda a diseñar e implementar medidas correctivas y preventivas (CAPA) para mitigar los riesgos identificados. Esto incluye la recomendación de mejoras en los procedimientos operativos, la actualización de equipos, y la optimización de los sistemas de HVAC y filtración.

- Validación y Calificación de Equipos y Sistemas: Cercal Group ofrece servicios de validación y calificación de equipos críticos, como sistemas de HVAC y filtración de aire (HEPA y ULPA), asegurando que estos funcionen de manera óptima para mantener los niveles requeridos de limpieza y esterilidad en la sala limpia.

- Programas Educativos y Certificaciones: Cercal Academy, la división educativa de Cercal Group, proporciona formación especializada y certificaciones para profesionales que trabajan en salas limpias. Estos programas están diseñados para mantener a los profesionales al día con las mejores prácticas y los últimos avances en tecnología y regulación de salas limpias. Los cursos cubren desde conceptos básicos de control de contaminación hasta temas avanzados de gestión de riesgos y cumplimiento normativo.

- Consultoría en Diseño y Mejora de Salas Limpias: Además de la evaluación de riesgos, Cercal Group también ofrece consultoría en el diseño y mejora de salas limpias, asegurando que estas cumplan con los más altos estándares de calidad desde su construcción hasta su operación diaria. Esto incluye la selección de materiales, el diseño de flujo de aire y la disposición del equipo para minimizar los riesgos de contaminación.

Cercal Group se compromete a proporcionar soluciones personalizadas que no solo cumplan con las regulaciones, sino que también mejoren la eficiencia operativa y la calidad del producto en las salas limpias. Con una combinación de experiencia técnica y un enfoque educativo integral, Cercal Group se asegura de que sus clientes estén equipados para enfrentar los desafíos actuales y futuros en el mantenimiento de ambientes controlados.

Conclusión

El análisis de riesgo en salas limpias es una herramienta esencial para mantener la integridad y pureza de los entornos controlados, especialmente en industrias como la farmacéutica y la fabricación de dispositivos médicos, donde la más mínima contaminación puede tener consecuencias graves. Al aplicar un enfoque sistemático que incluye la identificación, evaluación y mitigación de riesgos, se puede asegurar que las salas limpias cumplan con las estrictas normativas internacionales y ofrezcan un ambiente seguro para la producción.

Cercal Group, con su experiencia y servicios especializados, se posiciona como un aliado crucial para las empresas que buscan no solo cumplir con estas normativas, sino también optimizar sus procesos y mejorar la calidad de sus productos. Además, la formación continua y las certificaciones ofrecidas por Cercal Academy garantizan que los profesionales del sector estén siempre actualizados y capacitados para enfrentar los desafíos del entorno de salas limpias.

Para más información sobre cómo Cercal Group puede ayudar a tu empresa en el análisis de riesgo de salas limpias, no dudes en contactarnos.